塑料成型工程是現代制造業(yè)的核心技術之一,廣泛應用于汽車、電子、醫(yī)療和包裝等領域。它通過將塑料原料加工成各種形狀和尺寸的產品,滿足不同行業(yè)的需求。那么,塑料成型工程到底是如何運作的呢?讓我們從原料到成品的全過程來一探究竟!

首先,塑料成型的第一步是原料準備。塑料原料通常以顆粒或粉末的形式存在,比如聚乙烯(PE)、聚丙烯(PP)等。在成型前,原料需要經過干燥處理,去除水分,避免成型時出現氣泡或瑕疵。對于一些特殊需求,還可能添加染色劑或助劑,以改善性能或外觀。

接下來是加熱與塑化。原料被送入注塑機或擠出機的料斗中,通過加熱和螺桿的旋轉,逐漸熔化成流動狀態(tài)。這一過程需要精確控制溫度,溫度過高可能導致材料分解,溫度過低則會影響流動性,因此溫度管理至關重要。

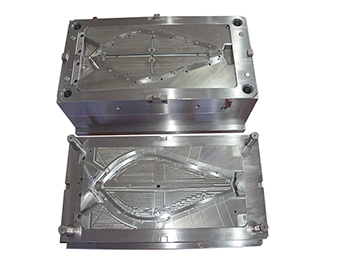

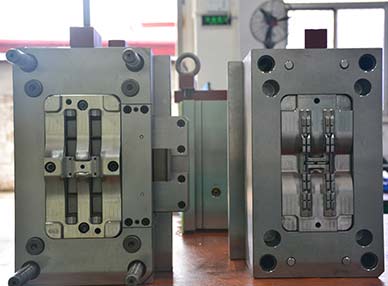

然后是成型階段,這是塑料成型工程的核心環(huán)節(jié)。常見的成型工藝包括注塑成型、擠出成型、吹塑成型等。以注塑成型為例,熔融的塑料被高壓注入模具型腔中,經過冷卻固化后形成產品。模具的設計和制造質量直接影響產品的精度和外觀,因此模具的優(yōu)化非常重要。

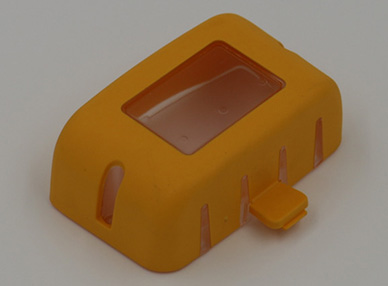

成型后的產品需要進行冷卻與脫模。冷卻時間的長短取決于產品的壁厚和材料特性。冷卻不足可能導致產品變形,而冷卻過度則會延長生產周期。脫模后,產品可能會帶有一些毛邊或澆口痕跡,因此還需要進行后處理,比如修剪、拋光或噴涂,以提升外觀質量。

最后是質量檢測與包裝。成型后的產品需要經過嚴格的質量檢測,包括尺寸測量、強度測試和外觀檢查等,確保符合設計要求。合格的產品會被包裝并準備發(fā)貨,進入市場或下一道生產環(huán)節(jié)。

總的來說,塑料成型工程是一個復雜而精密的過程,涉及原料準備、加熱塑化、成型、冷卻脫模、后處理和質量檢測等多個環(huán)節(jié)。每個環(huán)節(jié)都需要精確控制,以確保最終產品的質量和性能。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑料成型工程如何運作?

- 注塑成型允許的最大壁厚是多少?

- 注塑模具導板系統(tǒng)如何工作?

- PETG注塑模具的難點是什么?看完這篇你就懂了!

- PPSU可以和TPU做雙色模具嗎?