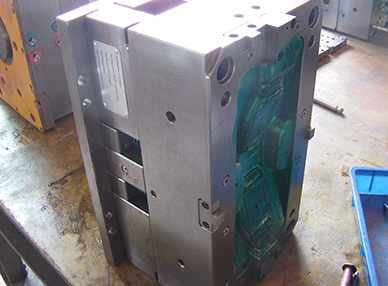

注塑模具零件的組裝是模具制造中決定最終性能的核心環(huán)節(jié)。這一過程不僅需要技術(shù)經(jīng)驗,更依賴系統(tǒng)性思維與對細節(jié)的極致把控。無論是小型精密模具還是大型復(fù)雜結(jié)構(gòu),每一步操作的精準(zhǔn)性都直接影響模具的壽命與生產(chǎn)效率。

組裝前的基礎(chǔ)準(zhǔn)備是成功的關(guān)鍵。所有注塑模具零件需經(jīng)過嚴格清潔,去除加工殘留的碎屑、油污或防銹涂層。對于型芯、型腔等高精度部件,建議使用超聲波清洗機深度處理,確保表面無微觀顆粒。同時,利用三坐標(biāo)測量儀或激光掃描設(shè)備對關(guān)鍵尺寸進行復(fù)檢,確認公差符合設(shè)計要求。例如,導(dǎo)柱與導(dǎo)套的配合間隙需控制在0.005-0.01毫米內(nèi),以避免合模時的偏移或磨損。

裝配順序需遵循設(shè)計邏輯。通常從模具的定模部分開始,依次安裝模板、導(dǎo)柱系統(tǒng)及型腔模塊。安裝過程中需注意力的均衡施加——例如在固定大型模板時,采用對角線逐步鎖緊螺栓的方式,可有效防止因受力不均導(dǎo)致的模板變形。對于鑲件類零件,如滑塊或斜頂,需預(yù)先在接觸面涂抹高溫潤滑脂,以減少初期磨合階段的磨損風(fēng)險。

活動部件的調(diào)試是組裝的核心難點。以滑塊機構(gòu)為例,其運動軌跡需與模具的開合角度完全匹配。工程師常通過“紅丹檢測法”驗證:在滑塊接觸面涂抹顯影劑,手動模擬開合動作,通過殘留痕跡判斷接觸是否均勻。若出現(xiàn)單邊磨損,則需調(diào)整導(dǎo)向槽的加工精度或補焊修正。頂針系統(tǒng)的安裝則需關(guān)注頂出行程與復(fù)位彈簧的匹配,確保頂出過程平穩(wěn)無卡頓,復(fù)位時完全密封分型面。

冷卻系統(tǒng)的整合常被忽視,卻直接影響注塑周期。水路的連接必須采用密封性優(yōu)異的快插接頭,并在0.6-0.8MPa壓力下進行保壓測試,確保無滲漏。對于多層嵌套的隨形水路,需借助內(nèi)窺鏡檢測內(nèi)部清潔度,避免焊渣或加工碎屑殘留造成堵塞。經(jīng)驗表明,冷卻效率提升10%,可使注塑周期縮短約8%,這對量產(chǎn)成本控制意義重大。

最后的全模調(diào)試是驗證組裝的終極環(huán)節(jié)。建議采用階梯式負載測試:先以30%的注塑壓力進行空跑合,檢查各運動部件的配合狀態(tài);再逐步提升至滿負荷運行,監(jiān)測溫升、振動等參數(shù)。精密模具還需進行模流分析驗證,通過傳感器實時采集填充壓力與冷卻數(shù)據(jù),優(yōu)化工藝窗口。某汽車燈罩模具案例顯示,經(jīng)過72小時連續(xù)動態(tài)測試后調(diào)整頂針延遲時間,使產(chǎn)品良率從92%提升至98.5%。

從零件清潔到系統(tǒng)聯(lián)調(diào),注塑模具組裝的每個環(huán)節(jié)都是精密制造的縮影。這種對細節(jié)的苛求,正是現(xiàn)代制造業(yè)從“合格”邁向“卓越”的必經(jīng)之路。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應(yīng)該使用什么技術(shù)與設(shè)備呢?

- 如何成功進行注塑模具零件的組裝步驟?

- 塑料瓶口是注塑成型還是吹塑成型?

- 模具制造如何成為工業(yè)升級的核心驅(qū)動力?

- 什么是噴涂注塑產(chǎn)品最佳技巧?

- 兩板模具在注塑成型中的工作機制解析